| |

FUNDAMENTAREA CONDIŢIILOR TEHNOLOGICE DE AUTOMATIZARE A EXTRUDĂRII INDIRECTE LA RECE A OŢELURILOR

1. Privire generală asupra proiectului

Proiectul urmăreşte realizarea printr-o tehnologie avansată a piuliţelor olandeze din oţel, în vederea creşterii performanţelor şi a fiabilităţii acestora. Se aplică extrudarea indirectă la rece a oţelului pe un sistem automat amplasat pe prese mecanice sau hidraulice universale, nu pe maşini specializate sau speciale costisitoare.

Ponderea piuliţelor olandeze din oţel cu mase de la ordinul zecilor de grame până la sute de grame este foarte mare, atât în industria construcţiilor de maşini şi instalaţii cât şi în alte domenii: construcţii şi instalaţii; industria chimică; instalaţii şi echipamente pentru transportul lichidelor şi gazelor – conducte; pompe; supape; robineţi etc.

Exemplu de utilizare a piuliţelor olandeze la instalaţii pentru transportul gazelor.

|

Actualmente piuliţele olandeze sunt executate prin aşchiere din bară hexagonală. Această tehnologie de fabricare a produselor de tip piuliţă este neperformantă şi neeconomică datorită faptului că necesită consumuri mari de metal, energie manoperă. De asemenea, se obţin proprietăţi mecanice slabe datorate fibrajului întrerupt, calitate redusă a suprafeţei produsului astfel procesat, productivitate mică.

Se propune modernizarea tehnologiei clasice (aşchiere) de obţinere a piuliţelor olandeze prin aplicarea procedeului tehnologic de extrudare indirectă la rece pe sistem automat a oţelului. Prin acest procedeu se elimină dezavantajele economice enunţate mai sus şi se obţin produse cu proprietăţi mecanice îmbunătăţite datorate fibrajului continuu.

Scopul principal este implementarea, pentru prima dată în ţară, a unei soluţii tehnologice de nivel internaţional pentru obţinerea piuliţelor olandeze pe sistemul automat utilizate în industria construcţiilor de maşini şi instalaţii în România, în vederea relansării economice a producătorilor autohtoni, prin îmbunătăţirea calităţii produselor şi ridicarea competitivităţii în perioada premergătoare integrării în UE, care să le asigure stabilitatea poziţiei pe piaţa internă şi intrarea cu şanse reale în competiţia europeană de profil.

Prin tehnologia abordată şi rezultatele scontate, se urmăreşte restructurarea sectorului tradiţional al construcţiei de maşini, cu implicaţii majore la dezvoltarea domeniului de fabricare a instalaţiilor hidraulice, pneumatice etc.

De asemenea, se creează premisele oportunităţilor de colaborare între unităţile de cercetare-dezvoltare care promovează materiale şi tehnologii noi şi agenţii economici, răspunzând astfel necesităţii de restructurare tehnologică la nivel regional şi de creştere a capacităţii partenerilor din industrie de a se adapta cerinţelor de modernizare şi asimilare a rezultatelor activităţii de cercetare.

Pe plan naţional, piuliţele olandeze se fabrică prin aşchiere ceea ce implică consumuri mari de metal, energie, manoperă în condiţiile unei productivităţi scăzute.

Tendinţa actuală, pe plan internaţional, este ca aceste tipuri de piese să se producă prin extrudare indirectă la rece datorită multiplelor avantaje pe care le prezintă procedeul. În ţările cu experienţă în extrudarea la rece a oţelurilor, cum ar fi Germania, CSI, SUA, Japonia s‑au elaborat diverse tehnologii de obţinere prin extrudare a produselor de tip piuliţă. Se remarcă tehnologiile firmelor ENIKMAŞ şi MAMI‑INITAvtoprom (CSI), WATERBERY (SUA), SAKAMURA MACHINE Co (Japonia), May‑Pressenbau GmbH Germany. Aceste firme utilizează pentru extrudare maşini speciale proiectate şi executate pentru fiecare tipodimensiune de piesă.

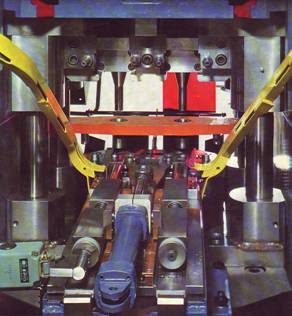

Extrudare: May‑Pressenbau GmbH, Germany

|

Proiectul urmăreşte realizarea unui sistem automat de obţinere a piuliţelor olandeze prin extrudare la rece amplasat pe utilaje universale, în speţă prese mecanice sau hidraulice, pentru o gamă largă de tipodimensiuni de piuliţă olandeză, acest obiectiv realizându‑se prin schimbarea elementelor active ale sistemului automat de extrudare.

2. Fundamentarea teoretică a gradului de influenţă a parametrilor independenţi, dependenţi şi de perturbaţie specifici extrudării oţelurilor

Pe baza studiilor teoretice şi rezultatelor experimentale obţinute, se poate afirma că procesul de extrudare este influenţat de o serie de parametri independenţi, dependenţi şi de perturbaţie specifici extrudării oţelurilor.

Parametrii independenţi specifici procesului de extrudare la rece al oţelului extrudabil, în principal, sunt: gradul de deformare; curba de curgere a oţelului care se deformează; viteza de deformaţie; frecarea dintre material şi scule; forma şi dimensiunile sculelor de lucru; dimensiunile profilului extrudat; forma şi dimensiunile semifabricatului; proprietăţile fizico-mecanice ale materialului semifabricatului.

Parametrii dependenţi specifici procesului de extrudare la rece sunt: forţa de extrudare; neuniformitatea deformaţiei la extrudare; structura şi caracteristicile produsului extrudat; calitatea suprafeţei produsului extrudat.

Forţa de extrudare este cel mai complex şi important parametru, depinde de toţi parametrii independenţi şi determină aplicabilitatea procedeului. Valoarea forţei de extrudare este utilizată, în special, pentru stabilirea utilajului şi proiectarea sculei. Pentru determinarea forţei de extrudare, în literatură există atât relaţii teoretice cât şi relaţii determinate experimental. Cu toate că există o multitudine de relaţii analitice şi experimentale determinate până în prezent pentru calculul forţelor de extrudare, nici una nu ia şi nici n-ar putea lua în considerare toţi factorii de influenţă, deci valorile forţelor obţinute prin relaţii sunt orientative. Din această cauză majoritatea cercetătorilor preferă experimentul.

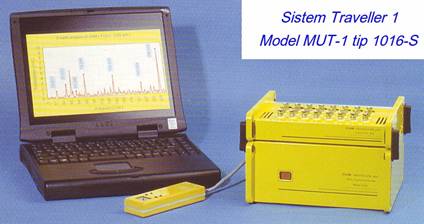

În vederea determinării forţei la preextrudare, extrudare şi perforarea fundului piuliţei, precum şi a deplasării poansoanelor, în cadrul sistemului automat de extrudare, se va utiliza un sistem de achiziţie de date dinamic, format din unitatea master complet echipată, traductoare de forţă şi traductor de deplasare.

Unitatea master este un Sistem Traveller 1, model MUT-1 tip 1016-S.

|

Traductor de forţă cu opţiune buton de sarcină pentru compresiune, lucrează pe baza tensometriei electrice resistive. |

Celulă de sarcină, model FN3000 1000 EH. |

Traductor de deplasare, Model HS-100 lucrează, de asemenea, pe baza tensometriei electrice rezistive.

Traductor de deplasare, Model HS-100. |

Parametrii de perturbaţie specifici procesului de extrudare la rece a oţelului sunt: variaţia temperaturii în timpul procesului; neomogenitatea structurală a materialului semifabricatului.

3. Tehnologia extrudării indirecte la rece a piuliţelor olandeze din oţel

Procesul tehnologic de extrudare la rece a oţelului cuprinde în principal următoarele etape:

- pregătirea semifabricatelor;

- extrudarea propriu‑zisă;

- prelucrarea post‑extrudare a pieselor obţinute.

Elaborarea unui proces tehnologic de extrudare prezintă unele dificultăţi datorită particularităţilor pe care le au piesele respective. Fiecare piesă necesită un proces tehnologic specific. Chiar dacă s-a elaborat un plan de operaţii teoretic ideal, în practică apar o serie de modificări şi îmbunătăţiri.

4. Utilaje universale, specializate şi speciale pentru extrudarea la rece

Dezvoltarea procedeului de extrudare implică folosirea utilajelor cu cele mai diverse sisteme de acţionare, impuse de procedeele variate de extrudare, chiar şi de fazele de lucru ce intervin în cadrul unui singur proces de realizare a unei piese. Se constată deci că, până în prezent nu s-a construit un utilaj ideal destinat pentru toate operaţiile de extrudare.

Astfel, în funcţie de condiţiile procesului tehnologic se folosesc mai multe tipuri de prese, care se pot clasifica în două grupe mari, şi anume: prese universale şi maşini specializate şi speciale pentru extrudarea la rece.

Alegerea tipului optim de utilaje se face pe baza unei serii întregi de caracteristici impuse de fiecare reper sau tehnologie aleasă în parte. Dintre principalele caracteristici de care se ţine seama la alegerea pieselor, cele mai importante sunt următoarele:

- variaţia forţei de-a lungul cursei de lucru;

- precizia posibilă de realizat;

- productivitatea;

- caracteristicile constructive.

Automatele pentru extrudare la rece sunt orizontale şi verticale.

Automatele orizontale sunt maşini multipost şi prelucrează material în formă de sârme în colaci. Aceste prese nu sunt rentabile decât pentru serii de cel puţin o sută de mii de piese pe lună, având o productivitate ridicată şi o mare complexitate a sculelor.

Acestea permit realizarea uşoară a pieselor lungi şi pline, nefiind indicate pentru piese scurte şi mai ales cu gaură.

Presele verticale se folosesc în special la extrudarea propriu-zisă. De regulă, au un singur post, dar pot avea şi două sau trei posturi. Acestea folosesc semifabricate fosfatate pe întreaga suprafaţă. |

|