Etapa VI

Sinteza rezultatelor cercetărilor experimentale privind sistemul automat pentru obţinerea piuliţelor olandeze din oţel prin extrudare indirectă la rece pe prese universale.

Diseminarea rezultatelor şi promovarea unor noi produse. Raport final.

Proiectul îsi propune realizarea printr-o tehnologie avansata a piulitelor olandeze din otel, în vederea cresterii performantelor si a fiabilitatii acestora. Se aplica extrudarea indirecta la rece a otelului pe un sistem automat amplasat pe prese mecanice sau hidraulice universale, nu pe masini speciale costisitoare.

Etapa actuala urmeaza firul logic din planul de realizare a proiectului. Astfel, s-au urmarit în sinteza: fundamentarea conditiilor tehnologice de automatizare a extrudarii indirecte la rece a otelurilor; elaborarea modelului sistemului automat pentru obtinerea piulitelor olandeze din otel prin extrudare indirecta la rece pe utilaje universale; realizarea modelului sistemului automat pentru obtinerea piulitelor olandeze din otel prin extrudare indirecta la rece pe utilaje universale; demonstrarea functionalitatii si utilitatii sistemului automat pentru obtinerea piulitelor olandeze din otel prin extrudare indirecta la rece pe prese universale; optimizarea tehnologiei de fabricare a piulitelor olandeze din otel pe sistemul automat de extrudare indirecta la rece.

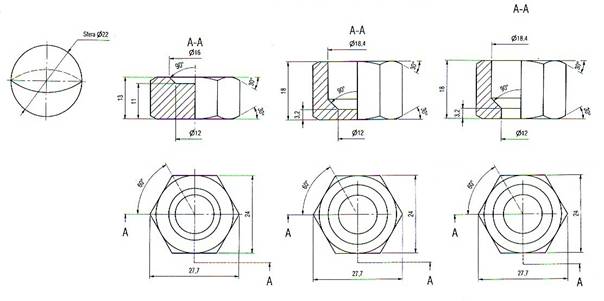

Pentru realizarea în faza industriala a piulitei olandeze s-a ales pentru semifabricat forma sferica.

Semifabricat Preextrudare Extrudare Perforare

Succesiunea operatiilor pentru realizarea piulitei olandeze M20. |

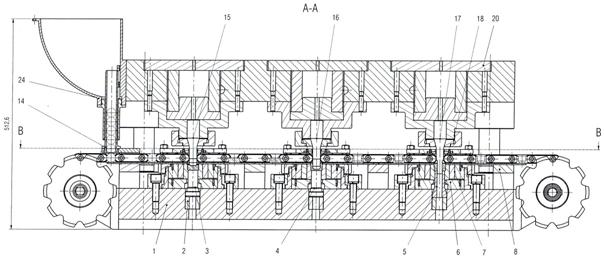

În vederea materializarii obiectivelor proiectului s-a realizat ansamblul sistemului automat pentru piulite olandeze extrudate, sistem proiectat în etapa a II-a, a caror subansambluri s-au executat în etapa a III-a, iar experimentarile s-au realizat în etapele a IV-a si a V-a. Sistemul automat pentru extrudare este destinat fabricarii piulitelor olandeze M 20 cu deschiderea la cheie  prin extrudare indirecta, la rece, din otel extrudabil. prin extrudare indirecta, la rece, din otel extrudabil.

Sistem Automat pentru Piulite Olandeze Extrudate SAPOE . |

Sistemul automat, în cursa activa, realizeaza preextrudarea, extrudarea si perforarea si permite masurarea fortei totale de preextrudare, extrudare respectiv perforare, iar în cursa pasiva, realizeaza extractia piesei preextrudate, extrudate si perforate din locasul placii active.

De asemenea, în cursa pasiva deplaseaza lantul de transport cu doi pasi realizând astfel alimentarea cu un semifabricat, trecerea semifabricatului preextrudat catre extrudare, trecerea semifabricatului extrudat catre perforare, trecerea piesei brute de piulita perforate catre buncarul de colectare.

În vederea determinarii fortei la preextrudare, extrudare si perforarea fundului piulitei, precum si a deplasarii poansoanelor, în cadrul sistemului automat de extrudare, s-a utilizat un sistem de achizitie de date dinamic, format din unitatea master complet echipata, traductoare de forta si traductor de deplasare.

Utilizând aparatura aferenta amintita anterior s-au obtinut rezultatele experimentale preliminare privind marimea fortei de extrudare în proces. Pe presa hidraulica PH 200 s-au extrudat semifabricate de forma sferica din otelul OLC 15 tratate la suprafata prin fosfatare chimica cristalina si ungere cu grafit.

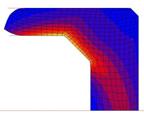

Simularea curgerii otelului prin metoda elementului finit (MEF) este necesara în scopul predeterminarii fortei totale de deformare plastica, pe baza careia se alege utilajul de deformare. De asemenea, prin simularea curgerii se urmareste determinarea tensiunilor de contact material – scule de deformare, tensiuni necesare dimensionarii sculelor, în cazul de fata a placii active, a poansonului si contrapoansonului.

În urma studiilor de microstructura si fibraj rezultatele converg si conduc la concluzia ca odata cu marirea gradului de deformare atât pe adâncime cât si pe suprafata, curgerea metalului este îngreunata datorita unei ecruisari mai puternice. Neuniformitatea deformatiei este mai pronuntata si datorita faptului ca în cazul produselor de tip piulita gradul de deformare pe suprafata este variabil în sectiuni longitudinale apropiate. Se obtine un fibraj continuu.

Comportarea în exploatare a piulitelor olandeze obtinute prin extrudare la rece fata de cele obtinute prin aschiere se apreciaza prin tensiunile necesare ruperii fundului piulitei datorata pe de o parte fortei de strângere a piulitei în ansamblu, iar pe de alta parte presiunii de regim a fluidului transportat în instalatie.

|