| |

Etapa V

Optimizarea şi implementarea tehnologiei de fabricare a piuliţelor olandeze din oţel prin introducerea sistemului automat de extrudare indirectă la rece

În etapele anterioare s-au realizat: fundamentarea teoretica a gradului de influenta a parametrilor independenti, dependenti si de perturbatie specifici extrudarii otelurilor; analiza utilajelor universale, specializate si speciale pentru extrudarea la rece; modernizarea presei hidraulice PH 200 în vederea extrudarii piulitelor olandeze din otel pe sistemul automat; studiul teoretic privind stabilirea formei si calculul analitic a dimensiunilor semifabricatului pentru fabricarea produselor de tip piulita prin extrudare indirecta, la rece, din otel; determinarea analitica a volumului semifabricatului si a gradului de umplere a muchiilor piesei; elaborarea traseului tehnologic de obtinere prin extrudare indirecta la rece a piulitelor olandeze din otel; conceperea dispozitivului multipost de preextrudare, extrudare si perforare; conceperea sistemului de transfer a semifabricatelor între posturi; conceperea automatului de alimentare a dispozitivului multipost cu semifabricate; proiectarea dispozitivului de preextrudare, extrudare a piulitelor olandeze si de perforare a fundului acestora; proiectarea sistemului de transfer a semifabricatelor între posturi; proiectarea automatului de alimentare a dispozitivului multipost cu semifabricate; realizarea subansamblelor sistemului automat de extrudare; caracterizarea curgerii otelului în procesul extrudarii indirecte la rece pe sistemul automat; analiza comportarii în exploatare a piulitelor olandeze obtinute prin extrudare la rece pe sistemul automat fata de cele obtinute prin aschiere.

Etapa actuala urmeaza firul logic din planul de realizare a proiectului. Astfel, s-au urmarit: evaluarea comportarii sistemului automat de extrudare în conditii de exploatare pentru un lot de test ; optimizarea tehnologiei de obtinere a piulitelor olandeze pe sistemul automat prin analiza dependentei: materialul semifabricatului – parametrii specifici procesului de extrudare – comportarea în exploatare a produselor extrudate ; analiza comparativa a tehnologiilor de prelucrare prin aschiere si extrudare a piulitelor olandeze din oteluri extrudabile.

În vederea materializarii obiectivelor etapei a V-a s-a realizat ansamblul sistemului automat pentru piulite olandeze extrudate, sistem proiectat în etapa a II-a, a caror subansambluri s-au executat în etapa a III-a, iar experimentarile s-au realizat în etapa a IV-a. Sistemul automat pentru extrudare este destinat fabricarii piulitelor olandeze M 20 cu deschiderea la cheie  prin extrudare indirecta, la rece, din otel extrudabil. prin extrudare indirecta, la rece, din otel extrudabil.

Sistemul automat, în cursa activa, realizeaza preextrudarea, extrudarea si perforarea si permite masurarea fortei totale de preextrudare, extrudare respectiv perforare, iar în cursa pasiva, realizeaza extractia piesei preextrudate, extrudate si perforate din locasul placii active.

De asemenea, în cursa pasiva deplaseaza lantul de transport cu doi pasi realizând astfel alimentarea cu un semifabricat, trecerea semifabricatului preextrudat catre extrudare, trecerea semifabricatului extrudat catre perforare, trecerea piesei brute de piulita perforate catre buncarul de colectare.

În vederea evaluarii comportarii în exploatare a sistemului automat de extrudare s-au utilizat doua loturi de test, fiecare format din 5! = 120 semifabricate, din otelul carbon OLC 15, STAS 880-88 si otelul aliat 15 Cr 08, STAS 791-80.

Forta de extrudare este cel mai complex si important parametru, depinde de toti parametrii independenti si determina aplicabilitatea procedeului. Valoarea fortei de extrudare este utilizata, în special, pentru stabilirea utilajului si proiectarea sculei. Pentru determinarea fortei de extrudare, în literatura exista atât relatii teoretice cât si relatii determinate experimental.

Cu toate ca exista o multitudine de relatii analitice si experimentale determinate pâna în prezent pentru calculul fortelor de extrudare, nici una nu ia si nici n-ar putea lua în considerare toti factorii de influenta, deci valorile fortelor obtinute prin relatii sunt orientative. Din aceasta cauza majoritatea cercetatorilor prefera experimentul.

Tehnologia de fabricare a piulitelor olandeze prin aschiere din bara hexagonala este neperformanta si neeconomica datorita faptului ca necesita consumuri mari de metal, energie manopera. De asemenea, se obtin proprietati mecanice slabe datorate fibrajului întrerupt , calitate redusa a suprafetei produsului astfel procesat, productivitate mica.

Modernizarea tehnologiei clasice (aschiere) de obtinere a piulitelor olandeze prin utilizarea sistemului automat de extrudare amplasat pe prese mecanice sau hidraulice universale elimina dezavantajele enuntate mai sus, obtinându-se produse cu proprietati mecanice îmbunatatite datorate ecruisarii si fibrajului continuu , stiut fiind faptul ca dezvoltarea deosebita pe care a avut-o în ultimii ani procedeul extrudarii la rece îsi gaseste explicatia în avantajele tehnico-economice pe care le prezinta fata de alte procedee.

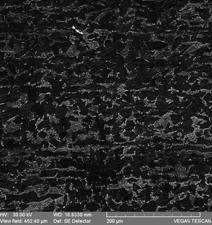

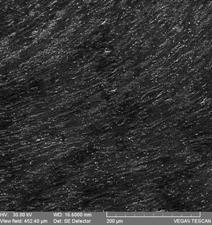

FIBRAJ

ASCHIERE EXTRUDARE

În cazul otelului carbon OLC 15 forta necesara ruperii fundului piulitei obtinute prin extrudare este de 405 kN fata de 180 kN cât este necesar ruperii fundului piulitei obtinuta prin aschiere. În concluzie, prin extrudarea la rece a otelului se obtin produse cu o comportare în exploatare net superioara celor obtinute prin aschiere.

|

|